Ketika Unilever memotong waktu siklus produksinya hingga 40%, dan ketika Boeing mempercepat waktu penyelesaian pesanan suku cadang dari 56 hari menjadi 14 hari, satu alat analisis yang konsisten muncul dalam studi kasus mereka: Value Stream Mapping (VSM).

Di balik visualisasi sederhana berupa kotak, panah, dan garis waktu, tersimpan struktur berpikir sistemik yang mampu menyingkap akar inefisiensi tersembunyi dalam organisasi. Artikel ini akan menggali asal-usul VSM dari rahim industri manufaktur Jepang, lalu menyelami bagaimana perusahaan kelas dunia menggunakan VSM sebagai alat transformasi strategis — jauh melampaui sekadar tool Lean.

Value Stream Mapping bukan lahir dari ruang rapat atau laboratorium teknologi tinggi, melainkan dari lantai pabrik Toyota pada era pascaperang Jepang. Di sinilah para insinyur seperti Taiichi Ohno dan Shigeo Shingo mengembangkan Material & Information Flow Diagrams untuk memahami aliran nilai secara menyeluruh bukan hanya proses produksi, tapi juga arus informasi yang mendukungnya.

Ketika Mike Rother dan John Shook memformalkannya ke dunia Barat lewat buku Learning to See (1999), mereka membawa serta filosofi bahwa peta ini bukan sekadar dokumentasi, melainkan cara berpikir sistemik. Itulah sebabnya dalam lean enterprise, VSM dianggap sebagai meta-tool — alat untuk memilih alat.

VSM sebagai Instrumen Diagnostik Strategis

Dalam dunia medis, dokter menggunakan MRI untuk menyingkap penyakit tersembunyi dalam tubuh. Di dunia bisnis, Value Stream Mapping berfungsi dengan cara serupa: memetakan kondisi internal proses bisnis secara menyeluruh, dengan tujuan utama — menghilangkan pemborosan sistemik.

Keunggulan VSM dibanding alat lain:

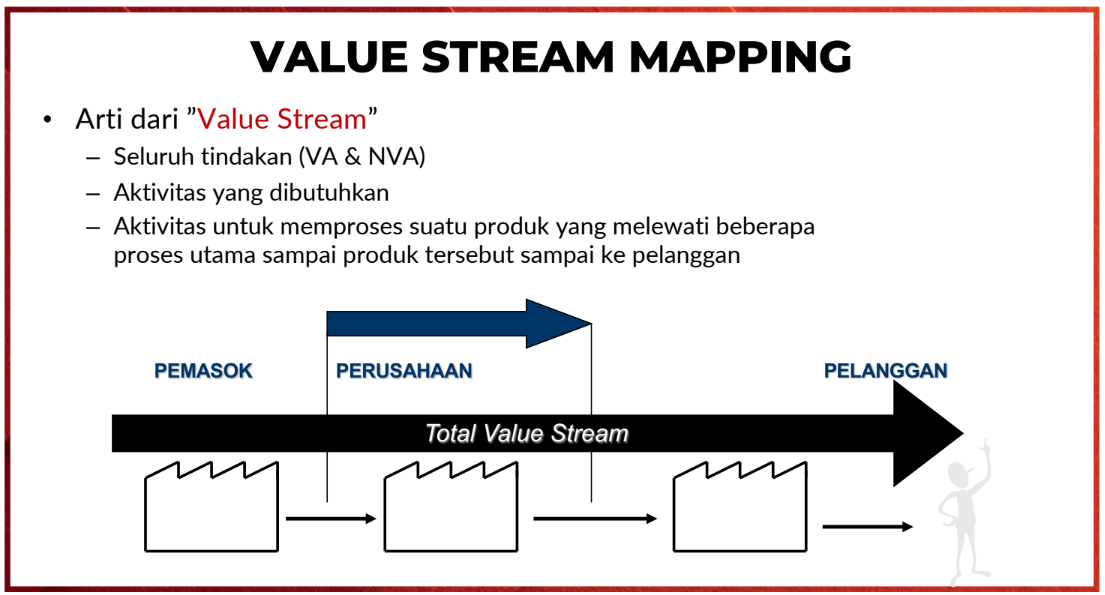

- Holistik: Mencakup arus material dan informasi, bukan hanya satu sisi proses.

- Kuantitatif: Memuat data waktu siklus, waktu tunggu, rasio aktivitas bernilai tambah (VA vs NVA).

- Simulatif: Bisa digunakan untuk skenario future state dan dampaknya terhadap bottom line.

- Adaptif lintas industri: Dari aerospace hingga rumah sakit, VSM terbukti relevan.

Secara umum, VSM memiliki elemen-elemen berikut:

- Pelanggan & Permintaan: di sisi kanan, menunjukkan kebutuhan harian atau mingguan.

- Proses-Proses Inti: direpresentasikan dalam bentuk kotak, masing-masing dilengkapi cycle time, yield, dan data lain.

- Aliran Material (panah solid): menggambarkan arus barang dari satu proses ke proses berikutnya.

- Aliran Informasi (panah putus-putus): menunjukkan siapa mengatur apa, biasanya dari pelanggan dan ke sistem produksi.

- Inventori/WIP: ditandai dengan simbol segitiga, menunjukkan tumpukan atau waktu tunggu.

- Garis Waktu: di bagian bawah, menunjukkan lead time total dan value-added time.

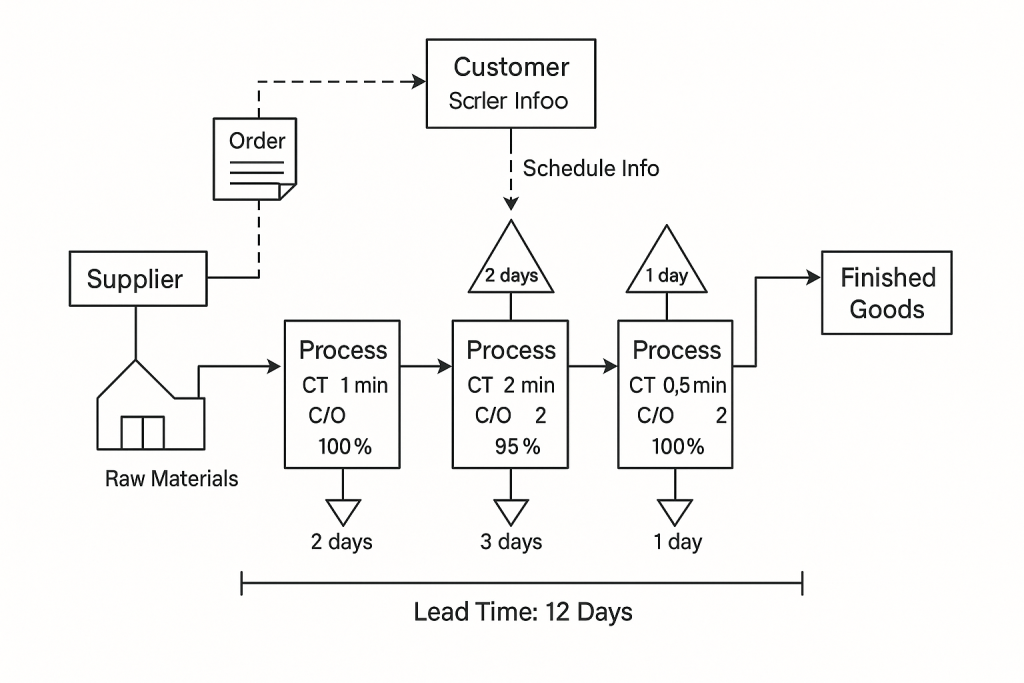

Berikut contoh visual sederhananya:

Dalam contoh di atas, terlihat bahwa meskipun proses kerja hanya memakan waktu total sekitar 3,5 menit, keseluruhan lead time mencapai 12 hari — artinya sebagian besar waktu habis untuk tunggu, pindah, atau tidak bernilai tambah. Inilah kekuatan VSM: membuka mata terhadap hidden waste yang tidak terlihat di dashboard digital Anda.

Menerapkan VSM untuk Level Strategis

“Most companies do VSM as a workshop. World-class companies do it as a strategic diagnostic.” – Pascal Dennis, ex-Toyota Lean Coach

Tahap Kritis:

- Define the Value Stream Strategically: Bukan hanya proses produksi, tapi keseluruhan alur quote-to-cash, procure-to-pay, atau design-to-launch.

- Walk the Stream, Not the Org Chart: Pemetaan harus berbasis gemba (fakta lapangan), bukan asumsi manajer atau SOP di atas kertas.

- Quantify the Right Metrics: Lead time, process time, %VA, WIP, dan decision latency.

- Tentukan “Future State” Berdasarkan Demand: Simulasikan kondisi ideal berdasar takt time, bukan idealisme semata.

- Translate Into Transformation Roadmap: Gunakan VSM sebagai dasar prioritisasi digitalisasi, automasi, atau agile cell restructuring.

3 Kesalahan Klasik Pengguna VSM

- Peta hanya di-print, tidak dipakai

Banyak organisasi memetakan VSM tapi tidak menjadikannya dasar keputusan eksekutif. - Hanya memetakan produksi, bukan end-to-end

Padahal banyak pemborosan justru terjadi di bagian upstream (sales forecast, procurement). - Asumsi vs Realita Gemba

Manajer sering kali meremehkan waktu tunggu, rework, atau overload kerja. VSM harus dimulai dari observasi lapangan, bukan dari Excel.

Dampak Nyata VSM Bagi Boeing dan Unilever

1. Boeing – Mengubah Proses 3 Bulan Menjadi 2 Minggu

Pada awal 2000-an, Boeing menghadapi tekanan besar dalam menyederhanakan suplai suku cadang pesawat militer. Dengan Value Stream Mapping, mereka menemukan:

- 68% waktu habis di queue

- Informasi pesanan sering delay karena sistem IT silo

Hasilnya: VSM memicu transformasi digital dan proses lean, yang menurunkan waktu lead time dari 56 hari menjadi 14 hari, dan penghematan biaya operasional tahunan lebih dari $1 juta.

(Sumber: Lean Aerospace Initiative, MIT)

2. Unilever – Redesign Supply Chain di Asia Tenggara

Ketika Unilever memutuskan merombak value stream untuk sabun Lifebuoy di Indonesia dan Filipina, mereka menggunakan VSM untuk menganalisis seluruh rantai suplai dari sourcing bahan baku hingga distribusi modern trade.

Hasilnya:

- Identifikasi bottleneck: downtime pabrik karena informasi permintaan yang lambat.

- Redesign alur informasi dan batch size

Impact-nya: waktu produksi per batch turun 40%, dan order fulfillment rate meningkat dari 78% ke 94%.

Bukan Alat, Tapi Lensa Strategis

Dalam dunia yang didorong oleh data dan efisiensi, VSM adalah “MRI bisnis” yang mengungkap pemborosan sistemik. Bukan hanya alat untuk engineer, tapi untuk CEO, CFO, dan CIO yang ingin membangun organisasi ramping dan adaptif.

Jika perusahaan Anda sedang berbicara tentang “digital transformation” tanpa memahami value stream-nya, maka transformasi itu hanya kosmetik.